Makigami im Produktentstehungsprozess – Einsatz einer Lean-Methodik zur Integration eines nachhaltigen und zirkulären Produktdesigns

Um zukünftig Verbesserungen der zirkulären Produkteigenschaften wie Lebenszeitverlängerung, Weiternutzung oder hochwertiges Recycling zu realisieren, müssen industrielle Produktentwicklungs- und Designprozesse den gesamten ökologischen und ökonomischen Lebenszyklus von Produkten berücksichtigen. Dieser Artikel erläutert an einem Unternehmensbeispiel, wie solche Prozesse mithilfe der Makigami-Methode erfasst und analysiert werden können, um ein umfassendes „Design for Circularity“ zu unterstützen. Der gewählte Ansatz erleichtert die Identifikation der Anwendungszeitpunkte zirkulärer Designentscheidungen und die Implementierung validierter Kreislaufwirtschaftsprinzipien.

Die hier präsentierten Ansätze wurden im Rahmen des durch das deutsche Bundeswirtschaftsministerium (BMWK) geförderten Forschungsvorhabens „DfC-Industry“ entwickelt, das auf die Entwicklung digitaler Lösungen zum Entwurf ressourceneffizienter Produkte für die Circular Economy abzielt. Eine branchenunabhängige Operationalisierung dieses Designansatzes soll die industrielle Nutzbarkeit im Wirtschaftskreislauf unter Verwendung konkreter Gestaltungsregeln, Ressourceneffizienzanalysen und Zirkularitätsindikatoren für den Produktentstehungsprozess (PEP) sicherstellen.

Die meisten Unternehmen konzentrieren sich bei der Produktentwicklung auf die Anpassung oder Weiterentwicklung bestehender Produkte. Allerdings können sie die Herausforderungen, die sich durch die grundlegenden Änderungen bisheriger Rahmenbedingungen ergeben, letztlich nur durch Entwicklung innovativer nachhaltiger Produkte bewältigen. Viele Unternehmen betrachten deshalb einen nachhaltigen Innovationsprozess als Ausgangspunkt für eine zukunftsorientierte Entwicklung [1]. Die frühen Entwicklungsphasen beeinflussen mehr als 80 % der ökologischen, ökonomischen und sozialen Auswirkungen eines Produktes. Designer und Konstrukteure nehmen daher wesentlich Einfluss auf nachhaltige Produktentwicklungen, indem Produkteigenschaften wie z. B. Masse oder Haltbarkeit definiert werden [2]. Deshalb ist es von Vorteil, wenn der Produktlebenszyklus bereits in frühen Entwurfsphasen optimiert wird [3].

Mithilfe der „Makigami“-Methode wird ein industrieller PEP untersucht. Ziel ist es, die Methodik sinnvoll in Entwicklungsprozessen zu verankern und so für eine zirkuläre Unternehmenstransformation nutzbar zu machen.

Analyse und Visualisierung durch Makigami-Methodik

Der japanische Begriff „Makigami“ steht für „Papierrolle“ und wird auch als „process map“ oder „swim lane diagram“ bezeichnet. Einsatz findet das Werkzeug bei der Aufnahme von Ist- und Soll-Zuständen im Rahmen einer Prozessverbesserung mit dem Ziel, Informationen vollständig und verschwendungsfrei über unterschiedliche Bereiche weiterzugeben. Die Methode visualisiert dafür administrativ geprägte Abläufe. Die „Papierrolle“, welche auch ein digitales Abbild sein kann, wird hierfür in parallele Bahnen unterteilt, die für beteiligte Bereiche stehen. Innerhalb dieser Bahnen werden Aktionen und Entscheidungen sowie deren Verknüpfungen, ähnlich einem Flussdiagramm, dargestellt [4]. Die Analyse der Prozesse und die Erstellung des Makigami entsteht während eines gemeinsamen Workshops mit den Prozessbeteiligten. Hierbei werden die einzelnen Prozesse besprochen und visualisiert. Am Ende entsteht ein vervollständigtes und abgestimmtes Prozessdokument inklusive der integrierten Ecodesign-Ansätze (EDA).

Anwendung der Makigami-Methodik an einem Praxisbeispiel

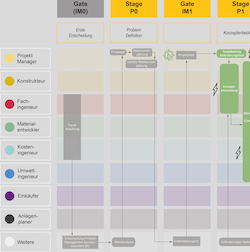

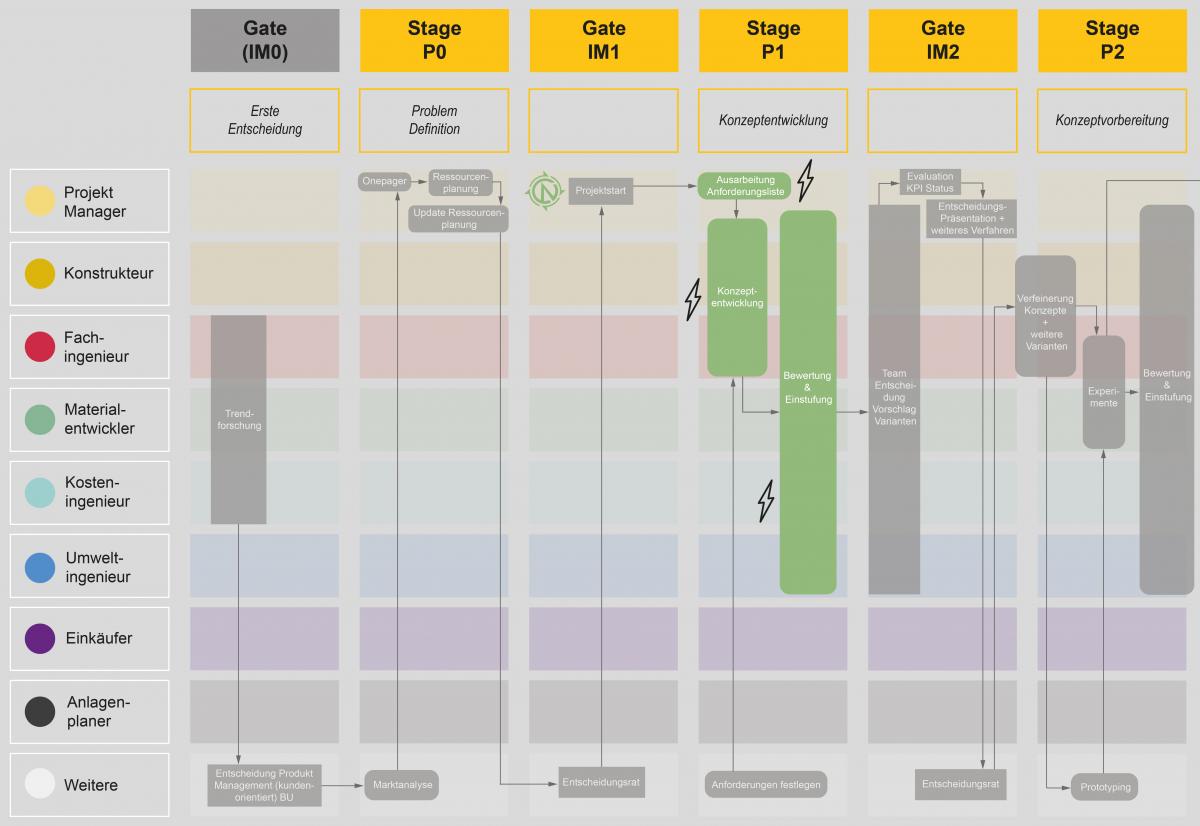

Der Produktentstehungsprozess des Industriepartners basiert auf einem Stage-Gate-Prozess [5]. Der Prozess der Produktentwicklung wird nach Abschluss der Ideenfindung in fünf Arbeitsschritte (Stages/Phasen = P) eingeteilt. Innerhalb eines Arbeitsschrittes führen Unternehmen mehrere Maßnahmen gleichzeitig durch. Zwischen den einzelnen Arbeitsschritten befinden sich sogenannte Meilensteine bzw. Tore (Innovation Maturity Gates = IM, Quality Gates = QG). An diesen Toren entscheidet das Management auf Basis der Zwischenergebnisse und vorab definierter Kriterien, ob das Team das Projekt weiterführen soll, ob es den letzten Arbeitsschritt noch einmal wiederholen muss oder ob das Projekt beendet wird [1]. Innerhalb der Stages können zusätzlich zu den heutigen Maßnahmen zirkuläre Produktanforderungen, basierend auf EDAs, umgesetzt werden, die in den Gates überprüft werden müssen.

Zur Aufnahme eines generischen PEP soll ein interaktiver Workshop dienen. Ziel des Workshops ist es, gemeinsam mit allen relevanten Akteuren [6] die Verankerung zirkulärer Ansätze im PEP zu definieren. Hierfür werden zwei Phasen durchlaufen: Im ersten Schritt führt eine Prozessaufnahme zur Beschreibung des realen Status quo, welche anschließend der Erarbeitung eines zukünftigen zirkularitätsorientierten Ablaufes dient. Die Ergebnisse umfassen sowohl die Definition konkreter EDAs als auch des optimalen Umsetzungszeitpunktes für die Integration zirkulärer Lösungen.

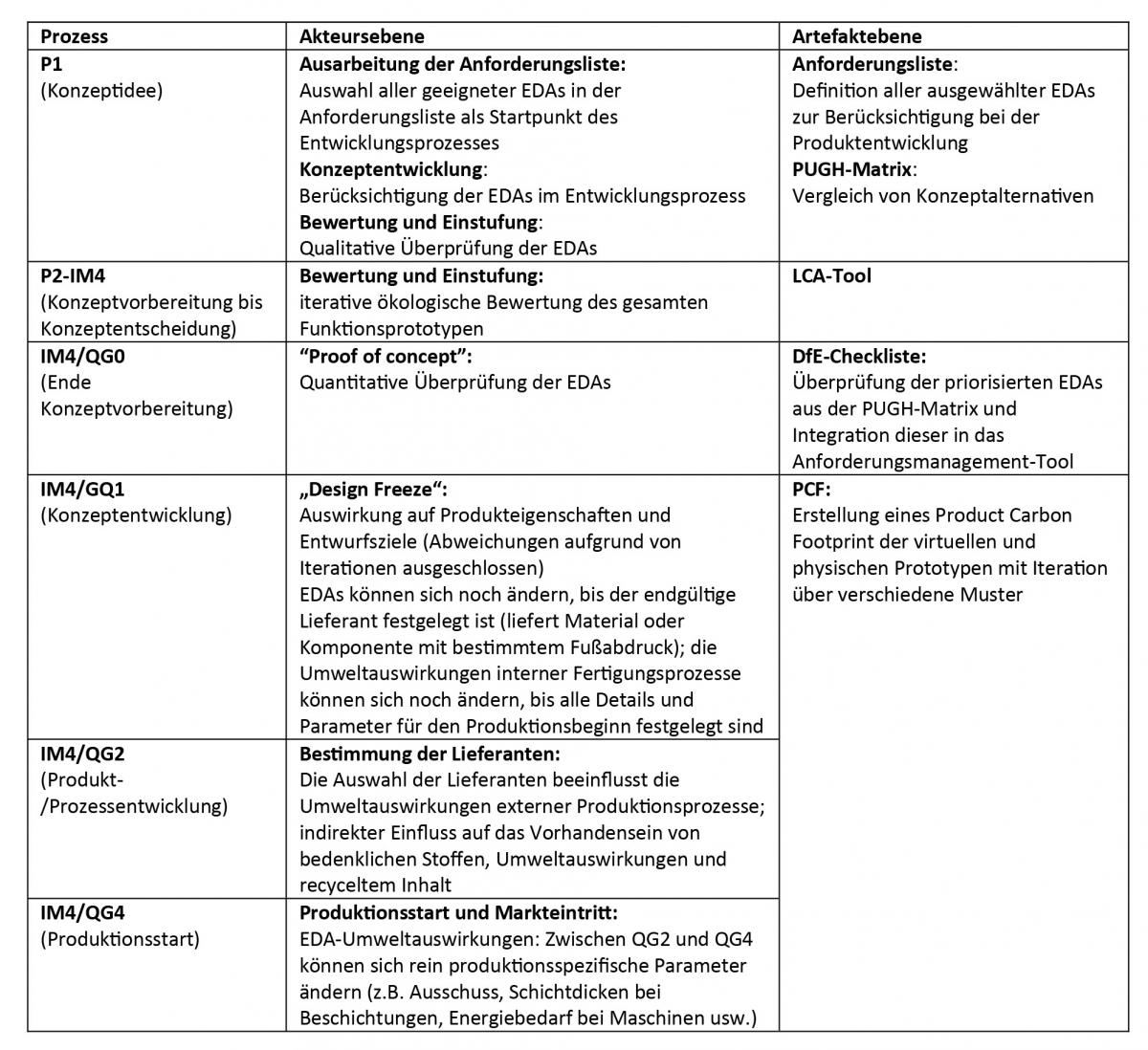

Bild 1: Aktivitäten und Entscheidungen auf Akteurebene.

Ist-Zustand: Aufnahme des PEP

Im ersten Schritt werden gemeinsam mit den Akteuren alle Prozesse des PEP auf einem Makigami festgehalten. Leitfragen unterstützen bei der Definition der relevanten Aktivitäten und Arbeitsdokumente.

Als Akteure werden die zentralen Stakeholder des PEP verstanden, welche essenzielle Funktionen im Gesamtprozess übernehmen. Dazu zählen Projektmanager (Entscheidungsposition, Kommunikation nach außen), Entwicklungsingenieure (technische/konstruktive Produktauslegung), Fachexperten, Materialentwickler, Kosteningenieure (Kostenbewertung der Entwürfe), LCA-Experten (ökologische Bewertung Produktvarianten), Einkäufer (Auswahl Zulieferer), Produktionsplaner (Auswahl Fertigungs-/Produktionsverfahren) sowie weitere externe Stakeholder wie Kunden und weitere Entscheidungsträger (Vorgaben/Anforderungen zur Produktumsetzung).

Bei der Prozessaufnahme wird zwischen Aktionen und Entscheidungen differenziert. Diese werden durch Verwendung unterschiedlicher Geometrien voneinander abgegrenzt (Aktionen abgerundet, Entscheidungen eckig; Bild 1). Zusätzlich dient eine farbliche Markierung der Zuordnung von Aktionen und Entscheidungen zu den beteiligten Akteuren. Der Gesamtprozess besteht aus 27 Aktivitäten sowie 27 Entscheidungen, welche durch Teamentscheidungen und iterative Prozesse zur Optimierung von Produktvarianten charakterisiert sind.

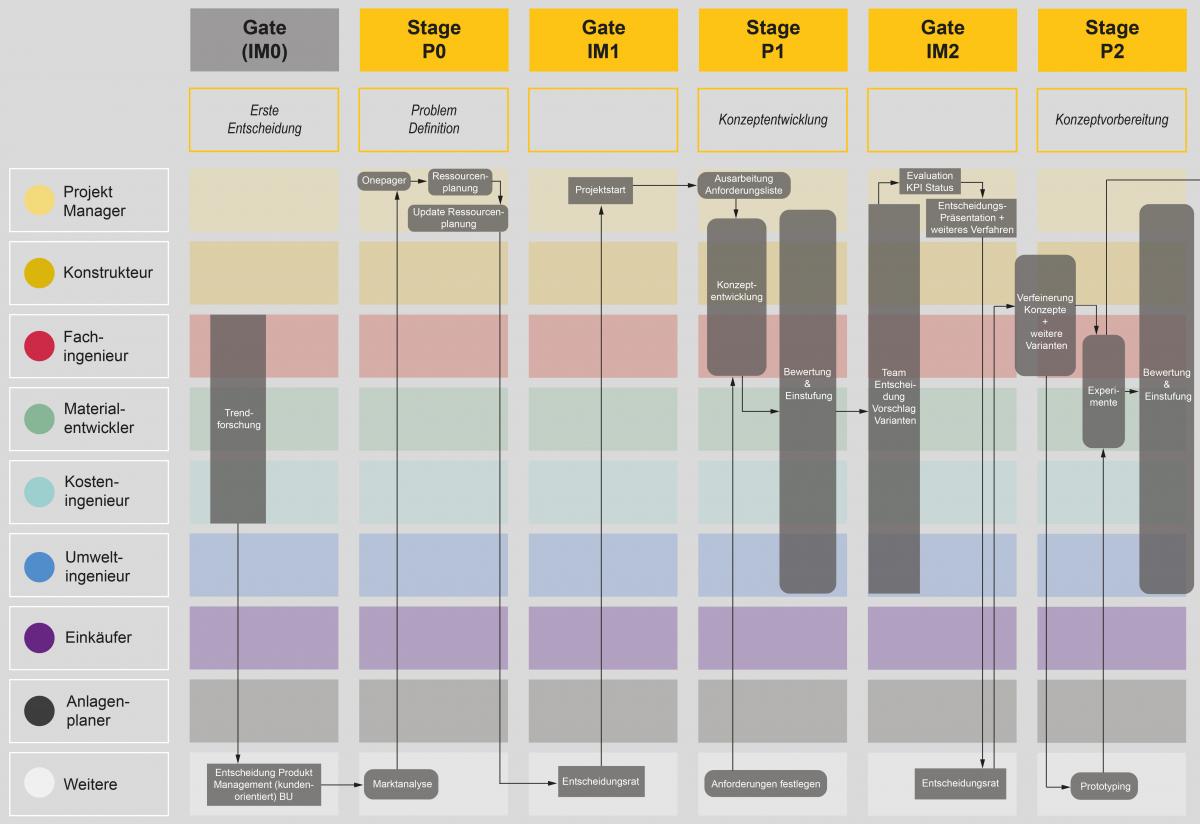

Ergänzt wird das Makigami um eine parallel dargestellte Artefaktebene, die für eine Übersicht aller relevanten Informationen und Schnittstellen im PEP alle Dokumente und formalisierte Ergebnisse von Arbeitsprozessen erfasst, klassifiziert und hierarchisiert. Hierzu zählen unter anderem Anforderungslisten, Handzeichnungen und CAD-Modelle, Protokolle, Berechnungen oder auch Informationsspeicher. Folgende Ebenen werden verwendet: Product Lifecycle Management/Enterprise Resource Planning (PLM/ERP), Application Data Management (ADM), Autorensysteme, Projektlaufwerk und Datenquellen, wie z. B. Materialdatenbanken.

Im vorliegenden Anwendungsbeispiel wurde die Makigami-Methode um ein haptisches Element erweitert: Die einzelnen Artefakte wurden in Form nestbarer Kartonboxen zur Verfügung gestellt, wodurch begleitend zur Prozessaufnahme alle parallel entstehenden Arbeitsergebnisse als physische Objekte im Workshop vorhanden waren. Durch die Nestbarkeit konnten hierarchische Beziehungen der Artefakte abgebildet werden. Ergänzend wurde die Beteiligung verschiedener Funktionsträger an der Erstellung oder Modifikation der Artefakte durch farbige Klebepunkte vermerkt. Dies unterstützt sowohl das Prozessverständnis als auch eine Optimierung der Schnittstellenstrukturen.

Bild 2 zeigt einen beispielhaften Ausschnitt der Artefaktebene. Der PEP umfasst in diesem Fall 30 Artefakte über alle fünf Ebenen. Die Visualisierung verdeutlicht die Komplexität und Vielzahl unterschiedlicher Dokumente und Datenformate [7] sowie das Potenzial einer Schnittstellenoptimierung.

Bild 2: Software und Systeme auf Artefaktebene.

Soll-Zustand: Zeitliche Integration der EDA in den PEP

Die Implementierung der Ökodesign-Prinzipien im PEP beeinflusst die Art und Weise, wie Produkte entworfen werden und kann dadurch wesentlich zum Erfolg der Kreislaufwirtschaft beitragen [8]. Auf betrieblicher Ebene dient Ökodesign der umweltbezogenen Produktverbesserung, die sich an EDAs als Leitfaden orientiert [9]. Der zu integrierende Parameter ist der Grad der Kreislauffähigkeit eines Produktes oder einer Produkteigenschaft. Die Definition der Ökodesign-Grundsätze wurde der EU-Richtlinie 2009/125/EG [10] entnommen. Die Zuordnung und Beschreibung der EDAs erfolgte anhand des firmenspezifischen Stage-Gate-Prozesses in Zusammenarbeit mit Experten des Unternehmens. Für Produktentwickler ist es wichtig, die konstruktiven Maßnahmen hin zu einem zirkulären Produkt zu kennen, aber auch den zur Umsetzung idealen Zeitpunkt zu wissen. Eine Verknüpfung informeller und zeitlicher Handlungsempfehlungen sind somit für eine nachhaltige Produktentwicklung entscheidend.

Bild 3: Wesentliche Merkmale im Produktentstehungsprozess.

Der EDA „environmental impact“ wird laufend ab den ersten funktionellen Prototypen (P3) mithilfe einer ökologischen Bewertung (LCA) berücksichtigt. Zudem muss der EDA „substances of concern“ aufgrund gesetzlicher Bestimmungen (z. B. Rohs/REACH) beachtet werden. Alle weiteren EDAs können ab der Phase der Ideengenerierung produktspezifisch ausgewählt und in der Anforderungsliste ergänzt werden. Nach erfolgreicher Implementierung der EDAs beginnt nach der Inkubationsphase die Serienentwicklung des zirkulären Produktes.

In Bild 4 wird der aktuelle Prozess der Produktentstehung mit Handlungsempfehlungen des jeweiligen EDA verknüpft. So kann der Anwender den jeweiligen Phasen des Prozesses spezifische zirkuläre Maßnahmen zuweisen. Der bisherige Prozess wird zu einem „zukünftigen“ Szenario fortentwickelt.

Diskussion der Methode und Ergebnisse

Die Inhalte und Zeitpunkte der Ökodesign-Handlungsempfehlungen dienen als Hilfestellung, wobei je nach Unternehmen Abweichungen im PEP auftreten. Die hier gezeigten Lösungen sind beispielhaft und daher unternehmensspezifisch zu ergänzen. Die Methode „Makigami“ ermöglicht solche Anpassungen sowie weitere Detaillierungen und die Auswahl der in der jeweiligen Entwicklung passenden EDA. Durch die kompakte Darstellungsform eignet sich das Makigami als Orientierungshilfe, insbesondere zu Beginn einer Produktentwicklung. Die Umsetzung ausgewählter EDAs führt außerdem zu Herausforderungen wie beispielsweise der indikativen Messbarkeit aufgrund der unterschiedlichen Komplexität der EDAs oder einer schwierigen Datenerfassung. Die tatsächliche Umsetzung im Soll-Prozess muss durch Standards und die Überprüfung zusätzlich durch individuelle Kontrollinstrumente innerhalb der Gates erfolgen. Visualisiert wurde ein möglichst generischer Prozess. Dieser ist jedoch nicht frei von branchenspezifischen Bezeichnungen, wie z. B. der verwendeten Software, und kann daher nicht verallgemeinert werden. Die Darstellung des Gesamtprozesses ermöglicht jedoch den ganzheitlichen Blick auf den PEP und die Schnittstellen auf Artefaktebene.

Eine Herausforderung liegt in der Verknüpfung bereits existierender Daten und Softwaretypen mit den EDAs. Eine zukünftige Automatisierung bietet Potenziale zur Reduzierung dieser komplexen Strukturen und vereinfacht die Berücksichtigung und Bewertung innerhalb der Konstruktionsumgebung [11]. Bei der Entwicklung nachhaltiger Produkte können Beteiligte im Konstruktionsprozess so von multikriteriellen quantitativen Nachhaltigkeitsinformationen profitieren [12], die bereits in den frühen Phasen der Produktentwicklung zur Verfügung stehen.

Bild 4: Integration von Ecodesgin Ansätzen auf Akteurebene.

Fazit und Umsetzung

Das Produktdesign spielt für die ökologische, ökonomische und soziale Bilanz des Produktes eine entscheidende Rolle [2]. Die Prozessvisualisierung mittels Makigami ermöglicht einen Gesamtüberblick über den PEP, um Zeitpunkte für die Integration zirkulärer Maßnahmen zu empfehlen. Die Transferfähigkeit auf verschiedene PEPs ist dabei sehr hoch. Der Soll-Prozess verdeutlicht, dass das größte Potenzial bereits zu Entwicklungsbeginn, im Innovationsprozess, adressiert werden kann. Sind alle relevanten EDAs zu diesem Zeitpunkt als Anforderung im Prozess eingebunden, können diese in den folgenden Phasen am Produkt implementiert und anschließend iterativ überprüft werden („Design statt Re-Design“), denn ab dem „Design-Freeze“ sind Änderungen, wenn überhaupt, nur noch mit großem Zeit- und Kostenaufwand möglich. Eine systematische Erfassung der im PEP entstehenden Artefakte identifiziert Schnittstellen für die zukünftige Automatisierung von Optimierungs- und Überprüfungsmaßnahmen: Durch die Einbettung zirkulärer Entscheidungshilfen in die IT-Landschaft des Unternehmens und die Kopplung mit anderen Modellen, wie z. B. Ontologien, kann die Entwicklung zirkulärer Produkte vereinfacht werden. Das generische Makigami bildet dabei den Ausgangspunkt für eine transparente Prozessbetrachtung mit dem Ziel zirkulärer Verbesserungen. Für eine langfristige Integration in der Praxis sind jedoch unternehmensspezifische Anpassungen notwendig. Das vorgestellte Modell kann dafür auf individuelle Prozesse adaptiert oder wie beschrieben in einem Workshop ausgearbeitet werden. Eine solche gemeinsame Aufnahme mit allen Akteuren ermöglicht ein ganzheitliches Verständnis der EDAs und damit eine integrative Prozessoptimierung.

Dieser Beitrag entstand im Rahmen des Projekts „DfC-Industry“, das vom Bundesministerium für Wirtschaft und Klimaschutz sowie dem Projektträger Jülich unter dem Förderkennzeichen FKZ 03EI5005A gefördert wird. Die Autoren danken Dr. Torsten Hummen und Dr. Ralf Mendgen von der Robert Bosch GmbH für die angenehme Zusammenarbeit und insbesondere für die Unterstützung bei der Aufnahme und Entwicklung des Makigami.

Diesen Beitrag als pdf herunterladen

Schlüsselwörter:

Lean-Methode Makigami, Kreislaufwirtschaft, Produktentwicklung, zirkuläres ProduktdesignLiteratur:

[1] Scholz, U.; Pastoors, S.; Becker, J. H.; Hofmann, D.; van Dun, R.: Praxishandbuch Nachhaltige Produktentwicklung. Berlin Heidelberg 2018.

[2] Molzbichler, K.: Nachhaltiges Design und User Experience – Digitale Transformation und die Auswirkungen der Gestaltung auf Mensch und Umwelt. In: oekom, Hochschulschriften zur Nachhaltigkeit 2019, S. 82.

[3] Buchert, T.; Neugebauer, S.; Schenker, S.; Lindow, K.; Stark, R.: Multi-criteria Decision Making as a Tool for Sustainable Product Development – Benefits and Obstacles. In: Procedia CIRP 26 (2015), S. 70-75.

[4] Bertagnolli, F.: Lean Management – Einführung und Vertiefung in die japanische Management-Philosophie, 2. Auflage. Springer 2020, S. 231-232.

[5] Engeln, W.: Methoden der Produktentwicklung. München 2006, S. 18.

[6] Widmann, U.; Weissinger, J.; Breitling, T.; Hackenberg, U.; Wundram, K.; Goß, S.: Produktentstehungsprozess. In: Pischinger, S.; Seiffert, U. (Hrsg): Vieweg Handbuch Kraftfahrzeugtechnik., 9. Auflage. Wiesbaden 2021.

[7] Lashin, G.; Stark, R.: Virtuelle Produktentwicklung. In: Bender, B.; Gericke, K. (Hrsg): Pahl/Beitz Konstruktionslehre – Methoden und Anwendung erfolgreicher Produktentwicklung, 9. Auflage. Berlin Heidelberg 2021.

[8] Kamp Albæk, J.; Shahbazi, S.; McAloone, T. C.; Pigosso, D. C. A.: Circularity Evaluation of Alternative Concepts During Early Product Design and Development. In: Sustainability 12 (2020) 22, S. 9353.

[9] van Doorsselaer, K.: The role of ecodesign in the circular economy. In: Circular Economy and Sustainability (2022), S. 189-205.

[10] Europäische Kommission: Proposal for a REGULATION OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL establishing a framework for setting ecodesign requirements for sustainable products and repealing Directive 2009/125/EC. 2022.

[11] Babiceanu, R. F.; Seker, R.: Big Data and virtualization for manufacturing cyber-physical systems: A survey of the current status and future outlook. In: Computers in Industry 2016 (81), S. 128-137.

[12] World Economic Forum, Ellen MacArthur Foundation: Intelligent assets – Unlocking the circular economy potential (2016).