Das Dilemma von Druckluft und Leckagen - Potenzial der Druckluftleckagenbestimmung mithilfe von Energiemonitoring

Aufgrund der stark gestiegenen Energiepreise rückt im Rahmen des Energiemanagements die Druckluft, bzw. die Kompressorleistung und dessen Stromverbrauch wieder in den Vordergrund. Aufgrund der Tatsache, dass Druckluft gerne und oft über Leckagen entweicht und diese schwer zu lokalisieren bzw. zu messen sind, wird hier ein Nischenthema wieder sehr aktuell. Eine automatisierte Leckagenerkennung kann den Bedarf für die Reparatur ermitteln und dabei helfen die Energieeffizienz zu erhöhen. Dabei ist es wichtig, dass nicht nur Leckagen erkannt werden, sondern auch das Ausmaß der Leckagen quantifiziert werden kann. Eine kostengünstige Methode, um Leckagen zu erkennen, ist das Energiemonitoring des Druckluftkompressors. Durch eine kontinuierliche Überwachung und Auswertung der Energiedaten kann schnell reagiert werden.

Nischenthema in der Produktion

Mit den wachsenden Herausforderungen in der Energiebeschaffung stehen die Unternehmen heute sehr unter Druck wirtschaftlich und nachhaltig zu arbeiten. In der aktuellen Diskussion ist vielfach Wärme der größte Aspekt und aufgrund der massiven Brennpunkte geraten andere Themen in der Fertigung in Vergessenheit. Dieser Artikel befasst sich daher mit der Druckluftversorgung in der Produktion. Das Thema Druckluft war während der Jahrtausendwende sehr präsent und die Industrie war vermehrt bedacht auf die effiziente Steuerung und das Monitoring der Leckagen, die eine große Verlustquelle darstellten. Leitfäden und Handlungsanweisungen aus der Industrie wurden vielfach publiziert und diskutiert. Druckluftleckagen sind in der Produktion oft am Zischlaut zu erkennen, aber je nach Größe der Leckage, ist dies unter Umständen nicht möglich. Herauszuheben ist die Kampagne „Drucklufteinfach effizient“, die sehr viele industrietaugliche Tools kostenfrei bereitgestellt hat [1]. Daher ist es verwunderlich, dass das Thema Druckluft im letzten Jahrzehnt an Bedeutung verloren hat und aktuell eher zum Nischenthema geworden ist, was dieses Thema zum Dilemma im Kontext von Leckagen macht. Leider ist viel vergessen worden. Aufgrund der stark gestiegenen Energiepreise rückt im Rahmen des Energiemanagements die Druckluft, bzw. die Kompressorleistung und dessen Stromverbrauch wieder in den Vordergrund, denn einfache Maßnahmen machen sich schnell bezahlt. Fragen wie: „Wann wird der Kompressor eingeschaltet, bzw. wann auch wiederum ausgeschaltet oder in welchen Schichten wird ein Kompressor überhaupt benötigt“ fließen wieder in den Tagesplan ein.

In der Forschung rückt die Untersuchung der Drucklufterzeugung ebenfalls wieder mehr in den Fokus, da A) die Messung bzw. der Verlust von Druckluft nicht trivial ist und B) die Planung des Verbrauchs an Druckluft noch optimierbar ist.

Bild 1: Darstellung der untersuchten Anlage bei einem Druck von 6 Bar.

Fallstudie Druckluft

Am OFFIS, Institut für Informatik in Oldenburg, forscht der Bereich Produktion in verschiedenen Arbeitsgruppen an dem Thema Druckluft in der Produktion. Die Forschergruppe Sustainable Manufacturing Systems erarbeitet strategische Ansätze auf der Basis von Analysemethoden und Technologien, die dazu dienen, den Ressourcenbedarf besser zu verstehen, zu lenken und damit den Ressourcenverbrauch zu reduzieren. Die Forschenden der Arbeitsgruppen am OFFIS untersuchen aktuell in industrienahen Projekten im Luftfahrt- und Automobilsektor die Optimierung des Einsatzes von Druckluft in der Fertigung. Das Einsparpotential wird dabei als sehr hoch eingesehen, da in vielen Produktionsanlagen Druckluft verwendet wird [2]. Die Drucklufterzeugung trug mit 10% erheblich zum Energieverbrauch des Industriesektors in der EU bei [2]. In der Diskussion über Energieeffizienz ist Druckluft deshalb ein entscheidendes Thema.

Eine manuelle Leckagenerkennung ist meist aufwendig, kostenintensiv und muss zusätzlich zum Tagesgeschäft durchgeführt werden [3]. Oft wird diese gar nicht oder in regelmäßigen Abständen wie einmal im Jahr durchgeführt. Eine automatisierte Leckagenerkennung kann den Bedarf für Reparaturen ermitteln und dabei helfen die Energieeffizienz zu erhöhen. Dabei ist es wichtig, dass nicht nur Leckagen erkannt werden, sondern auch das Ausmaß der Leckagen quantifiziert werden kann. So kann entschieden werden, ob es sich lohnt, eine Leckage jetzt schon zu reparieren, oder noch zu warten [4].

Eine kostengünstige Methode, um Leckagen zu erkennen, ist das Energiemonitoring des Druckluftkompressors. Oft sind schon Sensoren vorhanden oder ein Energiemonitor kann nicht-invasiv nachgerüstet werden und an ein Datenübertragungssystem angeschlossen werden. Die Digitale-Lastzeit-Erfassung der Kompressoren, die auch auf dem Energiemonitoring beruht, benötigt jedoch eine Eingabe von Volllast, Leerlauf und Stillstandszeiten, um dann die Förderleistung der einzelnen Kompressoren zu simulieren [1]. Das OFFIS verfügt über die Test- und Integrationsplattform Industrie 4.0 (TIPI), mit Hilfe derer andere Versuchsreihen im Jahr 2022 in verschiedenem Kontext bei 6 Bar durchgeführt wurden. Ein Schema des Versuchsaufbaus ist in Bild 1 zu sehen.

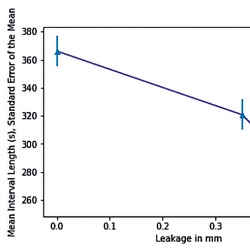

Bild 2: Durchschnittliche Länge des Intervalls zwischen Lastspitzen des

Druckluftkompressors in Abhängigkeit der Leckagengröße.

Am Druckluftkompressor wurden Spannung und Strom gemessen und die Leistung über eine Integrationszeit von 200ms pro Messung berechnet. Vorherige Experimente haben einen Messabstand von 2s als nicht ausreichend qualifiziert, da hierbei kurze Lastspitzen zum Teil nicht erfasst werden. Leckagen können am Einfachsten in produktionsfreien Phasen, wie zum Beispiel am Wochenende, erkannt werden, wenn es keinen Druckluftverbrauch an den Maschinen gibt, aber dennoch Druckluft erzeugt wird. In der Praxis ist dieser Zustand oft nicht herstellbar, da Maschinen gegebenenfalls nicht abgestellt werden dürfen, auch im Standby Druckluft verbrauchen oder weil ein Energieaudit nicht mit dieser Zeit zusammenfällt. Für unsere Messreihe haben wir drei Produktionszyklen mit unterschiedlichem Druckluftverbrauch mit dem Kompressor versorgt: A) mit keiner Leckage, B) einer Leckage mit einem Durchmesser von 0.35mm (Flächeninhalt ca. 0.5mm2 ) und C) einer Leckage mit Durchmesser von 0.5mm (Flächeninhalt ca. 0.8mm2 ) in der Druckluftzufuhr. Als Druckluftverbraucher wurde ein Förderband mit Weiche gewählt, das eine Kiste hin-und zurücktransportiert, da es über einen langen Zeitraum einen konstanten Druckluftverbrauch aufweist. Da der Druckluftverbrauch in unserem Anwendungsfall relativ konstant ist, reicht ein kurzer Zeitraum von ca. 2h um die Leckagen sicher erkennen zu können.

Zur Auswertung wurden zwei verschiedene Arten von Modellen angewendet: A) Mittels der durchschnittlichen Länge des Intervalls zwischen Verbrauchsspitzen des Kompressors und B) mittels der verbrauchten Leistung. Für Methode A ist ein Vorverarbeiten der Daten in Form von einem Peakfinder (Spitzenerkennung) notwendig. Die Ergebnisse von Methode A sind in Bild 2 zu sehen. Wie zu erwarten ist die Intervalllänge kürzer, je größer die Leckage ist und damit der Energieverbrauch größer. Dabei liegt die durchschnittliche Intervalllänge mit einer Leckage von 0.5mm bei rund 72% als ohne Leckage. Der Nachteil dieser Methode ist, dass die Dauer der Lastspitzen ignoriert wird. In unserem Anwendungsfall liefert diese Methode jedoch trotzdem zuverlässige Ergebnisse. Bei Methode B ist nur die Messung der Wirkleistung notwendig.

Auch hier stimmen die Ergebnisse mit der Erwartung überein. Es wird mehr Energie verbraucht, wenn eine Leckage existiert, wie es in Bild 3 zu sehen ist. Hier liegt die Leistung mit 0.5mm Leckage bei rund 146% der Leistung ohne Leckage, die Leckage benötigt eine durchschnittliche zusätzliche Leistung von rund 32W. Bei größerem Druckluftverbrauch ist der prozentuale Unterschied kleiner.

In der Praxis kann eine Messung nach einer durchgeführten Leckagenerkennung und –reparatur als Referenz dienen. Dabei wird in der Literatur eine Leckagerate von 20% als akzeptabel eingestuft [5]. Für beide Arten der Leckagenerkennung ist ein Alarm bei Überschreiten eines Grenzwertes sinnvoll. Bei der Wahl des Grenzwertes sind folgende Gegebenheiten zu beachten: Die Variabilität des Druckluftverbrauchs sowie die Variabilität der Umgebungstemperatur des Druckluftgenerators. Dabei gilt: je höher die Variabilität beider Einflussfaktoren, desto höher sollte der Grenzwert (oder die Mindestdauer der Überschreitung) liegen, um Fehlalarme zu vermeiden. Nachdem ein Alarm ausgelöst wurde, kann das Unternehmen entscheiden, ob es sich lohnt die Leckage direkt zu reparieren oder noch bis zur nächsten Routineüberprüfung zu warten. Anhand der zusätzlich verbrauchten Leistung kann ermittelt werden, wie hoch die zusätzlichen Kosten pro Woche sind und ab wann sich eine Reparatur lohnt. Dazu wird oft mittels des Strompreises und der zusätzlich verbrauchten Energie pro Betriebsstunde eine einfache Kosten- / Nutzenrechnung durchgeführt. Eine Limitation ist, dass das beschriebene System nur verwendet werden kann, wenn der Druckluftverbrauch ähnlich zu den aufgenommenen Daten des Referenzszenarios ist. Wenn die Produktion sich in der Praxis kaum ändert, stellt dies kein Problem dar. Andernfalls könnte das Referenzszenario so ausgewählt werden, dass es ein wiederkehrendes Produktionsschema darstellt und die Alarme nur in diesen Zeiträumen ausgelöst werden. Eine weitere Möglichkeit ist die Erstellung mehrerer Modelle für unterschiedliche Produktionsstufen mit eigenen Referenzen und Alarmen. Dazu ist zusätzliche Forschung notwendig und Messungen mit verschiedenen Geschwindigkeiten der Förderbänder als Repräsentation für unterschiedliche Produktionsstufen wurden schon in unserer Laborumgebung durchgeführt.

Bild 3: Durchschnittliche Leistung des Druckluftkompressors

in Abhängigkeit der Leckagengröße.

IT als Energiefresser vermeiden

Durch eine kontinuierliche Überwachung und Auswertung der Energiedaten, wird zusätzliche Energie verbraucht, da die Daten meist in eine Cloud geladen werden und auch die Anwendung der Rechenmodelle durch Automatisierung Energie verbraucht. Leckagenerkennungssysteme sollten daher so konzipiert sein, dass sie so wenig wie möglich Energie verbrauchen [6], um Reboundeffekte zu vermeiden. Damit wird verhindert, dass Systeme letztendlich mehr Energie verbrauchen, als sie einsparen. Dazu sollten die Modelle so einfach wie möglich sein (sodass sie im Training sowie im laufenden Betrieb so wenig wie möglich Energie verbrauchen) als auch bereits vorhandene Sensoren genutzt werden. So kann Methode A auch bei weiteren Verbrauchern an einem Sensor angewendet werden, wenn neben dem Peakfinder robuste Methoden der Mittelwertbildung benutzt werden, sodass Lastspitzen anderer Verbraucher keinen großen Einfluss auf die Ergebnisse haben [7].

Fazit

Zusammenfassend können Drucklufterkennungssysteme schnell und kostengünstig umgesetzt werden. Damit leisten sie einen wichtigen Beitrag für Energieeffizienz in Produktionsanlagen. Die Algorithmen zur Erkennung sollten, wie in dieser Fallstudie, so einfach wie möglich gehalten werden. Ziel der zunehmenden Digitalisierung in der Produktion sollte es sein, Ressourcen einzusparen und nicht durch Reboundeffekte zu erhöhen. Daher kann dies nur durch einen ganzheitlichen Ansatz bewältigt werden. Nachhaltigkeitsaspekte von Produktionsprozessen mit besonderem Fokus auf den Ressourcenbedarf (Rohstoffe, Energieverbrauch im Betrieb und der vor- und nachgelagerten Prozesse eines Produkts) sind wichtige Gesichtspunkte in der Industrie 4.0. Die Digitalisierung der industriellen Produktion und neue Wertschöpfungsnetzwerke kann dabei unterstützen den Energie- und Ressourcenverbrauch über den gesamten Produktlebenszyklus effizienter zu gestalten.

Dieser Beitrag entstand im Rahmen des Projekts „GREEN- Großkomponentenproduktion - Ressourcenund Energieeffizient“, das durch die N-Bank im Lufo-Programm von 2021-2023 gefördert wird. Wir danken den Kollegen Sören Stingl und Fabian Kott für die Unterstützung bei der Aufnahme der Messreihen in der TIPI.

Schlüsselwörter:

Energiemanagement, Energiemonitoring, Druckluft, Kompressor, Überwachung, LeckageLiteratur:

[1] Agricola, A; Radgen, P.; Zelinger, M.; Abschlussbericht Druckluft – einfach effizient, Deutsche Energie-Agentur GmbH (dena), Fraunhofer Institut für System- und Innovationsforschung (Fraunhofer ISI), Fachverband Kompressoren, Druckluft- und Vakuumtechnik im VDMA (VDMA KDV), URL: www.druckluft-effizient.de/downloads/fakten/fakten-00-09.pdf, Abrufdatum: 16. 02. 2023, Berlin, Karlsruhe, Frankfurt, 2005.

[2] Radgen, P; Blaustein, E.; Compressed air system in the European Union. Energy, emissions, savings potential and policy actions“, Juli 2001, URL: www.osti.gov/etdeweb/biblio/20178151, Abrufdatum: 07. 12. 2022.

[3] Guenther, T.; Kroll, A; Automated detection of compressed air leaks using a scanning ultrasonic sensor system. In 2016 IEEE Sensors Applications Symposium (SAS), Apr. 2016, S. 1–6. doi: 10.1109/SAS.2016.7479830.

[4] Martin Nascimento, G.F.; Wurtz, F.; Kuo-Peng, P.; Delinchant, B.; Jhoe Batistela, N.; Quantifying Compressed Air Leakage through Non-Intrusive Load Monitoring Techniques in the Context of Energy Audits. In: Energies, Bd. 15, Nr. 9, S. 3213, Apr. 2022, doi: 10.3390/en15093213.

[5] Saidur, R.; Rahim, N.A.;Hasanuzzaman, M.; A review on compressed-air energy use and energy savings. In: Renewable and sustainable energy reviews, Bd. 14, Nr. 4, S.1135-1153, 2010.

[6] Murugesan, S.; Harnessing Green IT: Principles and Practices. In: IT Professional, Bd. 10, Nr. 1, S. 24–33, Jan. 2008, doi: 10.1109/MITP.2008.10.

[7] Huber, P.J.; Robust statistics. In: New York: Wiley, 1981.