Additive Fertigung metallischer und keramischer Bauteile - Einsatz der Materialextrusion insbesondere der Verwendung von Filamenten für Sinterverfahren

Die Herstellung von metallischen oder keramischen Komponenten mit der Materialextrusion ist noch wenig bekannt und die im Bereich der Kunststoffe am weitesten verbreitete, der Filamentdruck, wird hier beschrieben. Er basiert auf der Verwendung hochgefüllter Kunststoffe, ähnlich wie sie auch beim Pulverspritzguss (PIM) Einsatz finden. Der Pulveranteil liegt dabei idealerweise im Bereich von rund 60 vol. %. Im folgenden Beitrag werden für dieses Verfahren die einsetzbaren Werkstoffe, die Herstellung der Filamente, das Drucken, Entbindern, Sintern und mögliche Nachbearbeitungsschritte beschrieben.

Die Entwicklung und der Einsatz additiver Verfahren zur Herstellung metallischer Komponenten erfolgte in den letzten zehn Jahren meist auf Basis des pulverbettbasierten Schmelzens mittels Laser oder Elektronenstrahlen. Diese haben mehrere Nachteile, so sind die Anforderungen und der Preis des Pulvers und auch der Anlagen durch den Einsatz von leistungsstarken Lasern bzw. der für Elektronenstrahlanwendungen notwendigen Vakuumtechnik sehr hoch. Zudem weisen die hergestellten Teile ein Schweißgefüge auf, wodurch meist eine zusätzliche Wärmebehandlung notwendig wird. Beim Einsatz dieser Verfahren im industriellen Umfeld müssen durch das Hantieren mit Pulvern entsprechende arbeitssicherheitstechnische Vorkehrungen getroffen werden.

Bild 1: Shaping-Debinding-Sintering.

Zur Vermeidung der genannten Nachteile stellt die Materialextrusion, auch bekannt unter Fused Depositioning Modeling (FDMTM) oder Fused Filament Fabrication (FFF), zur Herstellung von Grünteilen, die erst durch die nachfolgenden Prozessschritte Entbindern und Sintern zu rein metallischen bzw. keramischen Bauteilen werden, eine wirtschaftliche Alternative dar [1]. Diese Produktionstechnologie wird auch als SDS-Prozesskette (Shaping-Debinding-Sintering) bezeichnet [2] und wurde erstmals als FDMet in den 1990ern eingeführt [3, 4]. Da das Entwickeln entsprechender Bindersysteme für Metallpulver ein schwieriges Unterfangen darstellt und die Materialextrusion durch Patente geschützt war [5-7], geriet die Materialextrusion für Metalle in Vergessenheit. Heutzutage sind 3D-Drucker mit Filamenten sehr weit verbreitet und kostengünstig und sie stehen für die Industrie in verschiedenen Ausführungen zur Verfügung; aufgrund des niedrigen Preises und mit kleinen Baugrößen auch für den privaten Gebrauch. Auf dieser Basis entstand neues Interesse an der Produktion von Metall- und Keramikteilen mittels Materialextrusion.

Bild 2: Extrusionsbasierte Verfahren mit unterschiedlichen Förderprinzipien.

Anlagenaufbau und Druckprozess

Der Filamentdruck gehört zu der Technologie der Materialextrusion der additiven Fertigung.

In der Düse wird das Material aufgeschmolzen und durch die Kraft, welche der Fördermechanismus aufbringt, aus der Düse gefördert [8]. Wenn eine Schicht abgeschlossen wurde, wird die Plattform um

eine Schichtdicke nach unten – alternativ der Kopf um eine Schichtdicke nach oben – gefahren und die nächste Schicht kann produziert werden. Beim Ablegen der Schmelze verschweißt sie mit den schon abgelegten Strängen und bildet ein möglichst homogenes Bauteil. Da die Bauraumtemperatur unter der Schmelztemperatur liegt, erstarrt der abgelegte Strang und verfestigt sich dadurch und bildet durch den schichtweisen Aufbau eine dreidimensionale Struktur [9]. Falls nötig werden Stützstrukturen aus einem anderen Werkstoff mitverarbeitet, die nach dem Druckprozess direkt oder während des Entbinderns entfernt werden können. Dieses Verfahren ermöglicht die Produktion komplex geformter Bauteile ohne Werkzeug.

Je nach den Werkstoffeigenschaften (Sprödigkeit, Elastizität, …) können unterschiedliche Extrusionsköpfe gewählt werden, wobei die Fördermechanismen wie folgt eingeteilt werden [10].

Es gibt unterschiedliche Bauarten von den Anlagen, wobei die kartesischen Bauformen in der Überzahl sind. Dabei bewegt sich die Düse meist parallel zur Bauplattform (x-, y-Richtung) und das Material kann selektiv entlang computergenerierter Pfade abgelegt werden.

Beim Filamentdruck stehen zwei unterschiedliche Varianten zur Verfügung: die erste und häufiger genutzte hat den Fördermechanismus direkt an der Düse, während die zweite den Mechanismus unbeweglich hat und das Filament durch einen Schlauch zur beweglichen Düse gefördert wird, dadurch sind aber sprödere Materialien kaum zu verarbeiten.

Für die Programmierung gibt es unterschiedliche Softwarehersteller und es können verschiedenste Prozessparameter eingestellt werden, welche einerseits den Zeitbedarf, die Genauigkeit und die Festigkeit beeinflussen können. Die wichtigsten Parameter sind die Temperaturen der Düse, der Bauplattform und des Bauraums. Die Schichtdicke bestimmt einerseits die Auflösung in die z-Richtung, aber auch die Produktionszeit. Die Geschwindigkeiten müssen immer auf das Material angepasst werden, da das komplexe Zusammenspiel vom Aufschmelzen und Ablegen stark davon beeinflusst wird.

Besonders bei der Produktion mit Feedstocks stellen die Materialien eine große Herausforderung dar, da die hohen Füllgrade den Kunststoff spröde machen, dadurch sind nur kleine Biegungen der Filamente möglich und die erhöhte Viskosität [11] verlangt eine stärkere Kraft des Filaments in der Düse, damit das Material extrudiert werden kann. Daher muss es eine gewisse Festigkeit aufweisen. Während der Verarbeitung des Materials darf es zu keinen Entmischungen kommen und die Schmelze muss homogen auf das Bauteil aufgebracht werden, da jeder Fehler der in diesem Schritt erfolgt in den weiteren Bearbeitungsschritten, wie dem Entbindern und Sintern, nicht mehr beseitigt werden kann. Weiter ist zu beachten, dass beim SDS-Prozess das Bauteil beim Sintern um ca. 15 % schwindet.

Werkstoffe und Filamente

Bild 3: Anlage der Materialextrusion.

Die für die Materialextrusion eingesetzten Werkstoffe, hochgefüllte Kunststoffe, sind den beim Pulverspritzguss eingesetzten Materialien, den sogenannten Feedstocks, ähnlich [12]. Das Bindersystem besteht dabei aus mehreren Komponenten und sollte für kompakt zu sinternde Bauteile zwischen 45 vol. % und 65 vol. % Pulver enthalten. Der Pulvergehalt sollte für eine optimale Sinterung möglichst hoch sein, hängt aber zusätzlich vom Formgebungsprozess und der Korngröße des Pulvers ab. Ein Vorteil der Materialextrusion gegenüber den pulverbettbasierten Verfahren ist es, dass am Markt erhältliche Pulver verwendet werden können, wie sie auch für den Pulverspritzguss verfügbar sind. Damit steht für die Materialextrusion eine breite Materialbasis zur Verfügung. Für die Feedstockentwicklung werden Kneter verwendet, die kleine Mischvolumina ermöglichen. Für größere Mengen werden Feedstocks für Filamente auf Doppelschneckenextrudern hergestellt. In unserem Fall steht dafür eine Anlage der Fa. Leistritz Extrusionstechnik GmbH zur Verfügung. Für die Herstellung von Filamenten verwenden wir einen Einschneckenlaborextruder der Fa. Dr. Collin GmbH. Der Düsendurchmesser der Filamente beträgt üblicherweise 1,75 mm. Nach der Düse wird das Filament auf einem Förderband abgelegt, mittels Laser vermessen und danach auf die Spule für den Filamentdrucker aufgewickelt. Die Konstanz des Durchmessers und die Ovalität des Filaments sind für einen hochqualitativen Druckvorgang von entscheidender Bedeutung, da die Anlagen über die Länge des Filaments gesteuert werden.

Entbindern und Sintern

Je nach Zusammensetzung des Bindersystems stehen verschiedene Arten des Entbinderns zur Verfügung. Der Binder kann entweder einstufig durch thermische Zersetzung oder in zwei Stufen entfernt werden. Beim zweistufigen Verfahren kann die erste Stufe durch das Auflösen eines Teils des Binders mit Lösemitteln – organische Lösemittel oder Wasser – oder durch chemische Zersetzung katalytisch erfolgen. Die zweite Stufe beruht immer auf thermischer Zersetzung. Die zweistufige Vorgehensweise erlaubt einen wesentlich kürzeren thermischen Entbinderungsschritt.

Wir setzen üblicherweise Filamente ein, welche mit organischen Lösungsmitteln, wie beispielsweise Cyclohexan oder n-Heptan, entbindert werden können. Das organische Lösungsmittel diffundiert von außen in das Bauteil und löst nach und nach die löslichen Binderkomponenten aus dem Grünkörper, wobei das Konzentrationsgefälle der Binderkonzentration im Lösungsmittel die treibende Kraft darstellt. Dieser Prozess lässt sich durch Erhöhung der Entbinderungstemperatur deutlich beschleunigen. Zurück bleibt nach einiger Zeit ein offenporiges Gerüst, bestehend aus den Metallpartikeln, die punktuell durch das Gerüstpolymer, auch Backbone genannt, verbunden sind. Dies verleiht dem entstandenen Braunkörper für die weiteren Prozessschritte eine ausreichende Stabilität.

Bild 5: Grünlinge aus Keramik- und Metallfeedstocks [14].

Bild 4: Filamentspulen, unten Metall- und oben Keramikpulver gefüllte Feedstocks.

Die Braunkörper werden anschließend auf keramischen Sinterunterlagen platziert und thermisch entbindert und gesintert. Hierzu dienen Hochtemperaturöfen, die es ermöglichen unter definiertem Druck (Vakuum bis hin zu Normaldruck), definierter Atmosphäre (O2 , H2 , N2 , Ar) und exakt gesteuertem Temperaturverlauf thermisch zu entbindern und zu sintern.

Aus dem zunächst offenporigen Braunkörper entsteht so ein metallischer oder keramischer Körper, der bis nahe zur vollständigen Dichte gesintert werden kann. Die treibende Kraft beim Sintervorgang ist die Oberflächenenergie der eingesetzten Pulverpartikel, die durch den Sinterprozess drastisch reduziert wird. Beim Sintervorgang nähern sich die Pulverpartikel deutlich einander an und es kommt zum sogenannten Sinterschrumpf. Das Sinterteil schrumpft meistens gleichmäßig in allen Raumrichtungen, wobei der lineare Sinterschrumpf oft im Bereich von 15–20 % liegt.

Erzielbare Bauteile

Sinterteile, die aus der Materialextrusion resultieren, verfügen über ein ähnliches Gefüge wie PIM-Sinterkörper, weisen jedoch eine etwas größere Restporosität auf [12]. Um die Oberflächenqualität der gedruckten Bauteile zu verbessern, können verschiedene Nachbearbeitungsverfahren schon im Grünzustand (nach dem Druck, aber noch vor dem Entbindern und Sintern) eingesetzt werden [13]. Mittels Laserglätten können bei Wahl der richtigen Parameter, die für dieses additive Verfahren typischen Drucklinien komplett geglättet werden. Dies führt zu einer sehr gleichmäßigen Oberfläche der Teile, sowohl im Grünzustand als auch nach dem Sintern. Es ist auch denkbar, die Einheit für das Laserglätten direkt im Drucker zu integrieren, um so eine kostengünstige Lösung für die Oberflächenqualität von gedruckten Teilen zu finden.

Am Lehrstuhl für Kunststoffverarbeitung in Leoben wurden bereits unterschiedliche Stahl-, Titan-, Nickel- und Kobaltbasislegierungen, NdFeB und auch Keramiken wie z. B. ZrO2 , Al2 O3 und Strontiumferrit zu Filamenten verarbeitet und verdruckt.

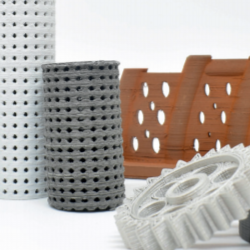

In Bild 5 und 6 sind mittels Materialextrusion hergestellte Komponenten dargestellt. Wie zu erkennen, bleibt die Oberflächenstruktur und die Geometrie des Grünlings im Sinterteil vollständig erhalten. Einerseits ist dies von Vorteil, da dieses Verfahren die Herstellung endform- naher Bauteile ermöglicht, andererseits besteht die Gefahr, dass eventuelle Druckfehler oder unerwünschte Oberflächenrauigkeiten auch im Sinterteil noch vorhanden sind.

Zusammenfassung

Die hier präsentierte Materialextrusion kann zur Herstellung von metallischen und keramischen Komponenten mit komplexer Form eingesetzt werden. Dabei stehen für das Verfahren momentan Filamente in verschiedenen Materialien zur Verfügung (Metalle und Keramiken). Mithilfe des SDS-Prozesses (Shaping, Debinding, Sintering) werden die aus hochgefüllten Kunststofffilamenten gedruckten Grünkörper in metallische/ keramische Komponenten überführt.

Bild 6: Grünteile und gesinterte Zugprüfkörper.

Über die Materialextrusion können wie auch beim PIM-Verfahren endkonturnahe Teile hergestellt werden, wobei die Sinterkörper im Vergleich zu den Grünkörpern eine lineare Schwindung von 15–20 % aufweisen. Die Sinterkörper verfügen über ein gleichmäßiges Gefüge mit etwas erhöhter Porosität im Vergleich zu PIM-Bauteilen, wobei die einzelnen Filamente im Querschnitt nicht mehr als solche zu erkennen sind. Um qualitativ sehr gute Teile herzustellen, muss der Druckprozess entsprechend geführt werden.

Dieser Beitrag entstand auf Basis verschiedener Projekte: Repromag (Horizon 2020 GA No. 636881), Ceramfacturing (Horizon 2020 GA No. 678503) und 3D-MultiMat (Österreichische Forschungsförderungsgesellschaft, FFG und BMVIT „Produktion der Zukunft“ 875650).

Schlüsselwörter:

Additive Fertigung, 3D-Druck, Filamentdruck, Materialextrusion, Kunststoffverarbeitung, Sintern, Metall, KeramikLiteratur:

[1] Nestle, N.; Hermant, M.; Schimdt, K; 2016. Mixture for use in a fused filament fabrication process (WO002016012486A1).

[2 ] Kukla, C.; Duretek, I.; Schuschnigg, S.; Gonzalez-Gutierrez, J.; Holzer, C.: Properties for PIM Feedstocks Used in Fused Filament Fabrication. In: World PM2016 Proceedings: EPMA, 2016, Hamburg.

[3] Agarwala, M. K.; van Weeren, R.; Bandyopadhyay, A.; Safari, A.; Danforth, S. C.; Priedeman, W. R: Filament Feed Materials for Fused Deposition Processing of Ceramics and Metals. In: Bourell, D. L., Beamen, J. J.; Marcu,s H. L.; Crawford, R. H., Barlow, J. W.; editors. Solid Freeform Fabrication Proceedings 1996, University of Texas at Austin.

[4] Agarwala, M. K.; van Weeren, R.; Bandyopadhyay, A.; Whalen, P. J.; Safari, A.; Danforth, S. C: Fused Deposition of Ceramics and Metals: An Overview. In: Bourell, D. L., Beamen, J. J.; Marcu,s H. L.; Crawford, R. H., Barlow, J. W.; editors. Solid Freeform Fabrication Proceedings 1996, University of Texas at Austin. [5] Danforth, S. C.; Agarwala, M. K.; Bandyopadhyay, A.; Langrana, N.; Jamalabad, V. R.; Safari, A. et al.: Solid freeform fabrication methods (US5738817). 1998.

[6] Danforth, S. C.; Agarwala, M. K.; Bandyopadhyay, A.; Langrana, N.; Jamalabad, V. R.; Safari, A. et al.: Solid freeform fabrication methods (US5900207). 1999.

[7] Crump, S.: Apparatus and method for creating three-dimensional objects (US 5121329 A). 1989.

[8] Gebhardt, A., Kessler, J., Thurn, L.: 3D-Drucken. Carl Hanser Verlag, München 2016.

[9] Gibson, I.; Rosen, D.; Stucker, B.: Additive Manufacturing Technologies. 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing, Springer, 2. Auflage, New York 2015.

[10]Valkenaers, H.; Vogeler, F.; Ferraris, E.; Voet, A.; Kruth, J. P.: A Novel Approach to Additive Manufacturing: Screw Extrusion 3D-Printing. In: Azcarate, S.; Dimov, S.; editors. Proceedings of the 10th International Conference on Multi-Material Micro Manufacture, San Sebastian, Spain, 8–10 October 2013; San Sebastian, Spain 2013.

[11]Gonzalez-Gutierrez, J.; et al. : Models to Predict the Viscosity of Metal Injection Molding Feedstock Materials as Function of their Formulation, Metals 6 (2016) 6, S. 129.

[12]Gonzalez-Gutierrez, J.; Beulke Stringari, G.; Emri, I.: Powder Injection Molding of Metal and Ceramic Parts. In: Wang, J.; editor; Some Critical Issues for Injection Molding, IntechOpen; Rijeka; 2012; S. 65–86.

[13]Burkhardt, C.; Freigassner, P.; Weber, O.; Imgrund, P.; Hampel, S.: Fused Filament Fabrication (FFF) of 316L Green Parts for the MIM process. World PM2016 Congress and Exhibition, Hamburg, 9.–13. October. EPMA, 1–7. Hamburg 2016.

[14]Holzer, C.: Polymer Processing, 50 years Department of Polymer Engineering and Science. Leoben, Austria 2020.