Industrie 4.0 ist kein digitaler Wandel, sondern eine Revolution

Teil 1: Die ganze Tragweite dessen, was sich hinter dem Begriff „Industrie 4.0“ verbirgt, ist nach der Erfahrung der Autoren noch viel zu wenig in der Breite angekommen, insbesondere im Management des Mittelstands. Aus diesem Grund werden im folgenden Beitrag neben den wesentlichen Voraussetzungen für Industrie 4.0 auch die Merkmale für den revolutionären Charakter der „Digitalisierung“ wiedergegeben. Das „Durchdigitalisieren“ der Organisation nimmt uns Menschen ebenso Entscheidungsarbeit ab wie teilautonome, vernetzte Künstliche Intelligenz (KI). Das erleichtert und irritiert Mitwirkende gleichermaßen. Die digitale Transformation wird daher Folgen haben für Produktion und Organisation, d. h. auf Technik und auf Unternehmenskultur einwirken.

Häufig würde es in Unternehmen an einem grundlegenden Verständnis für die Kerninhalte von Industrie 4.0 mangeln, heißt es u. a. in einer acatech-Studie aus 2017, sodass dieser Begriff fälschlicherweise mit Digitalisierung oder vollständiger Automatisierung gleichgesetzt würde [1, 2]. Diese Aussage deckt sich mit den Erfahrungen der Autoren, wobei zur Verwirrung im Sprachgebrauch noch weitere angelsächsische Schlagworte beitragen wie: Internet of Things, Industrial Internet Consortium, Smart Technologies wie SMART HOME oder SMART GRID, Cyber Physical Systems, Big Data u. a. Die Begriffe lassen sich zwar von Experten gegeneinander abgrenzen [1-6], jedoch gibt es hinter all diesen Ausprägungen digitaler Anwendungen eine strukturelle Gemeinsamkeit, die auf etwas scheinbar Widersprüchlichem basiert: nämlich der Individualisierung einerseits und der Vernetzung andererseits.

Voraussetzungen für Industrie 4.0

Dass „Intelligenz“ und „Wissen“ heute nicht an einen konkreten Ort gebunden sind, sondern über vernetzte Kommunikationstechnologie weltweit und gleichzeitig verfügbar sind, das ist eine entscheidende Voraussetzung, um das Potenzial von Industrie 4.0 im Rahmen der Digitalisierung zu heben. In einem Übersichtsvortrag wurde es unlängst so beschrieben: Das Globale und das Lokale seien einerseits siamesische Zwillinge, andererseits feindliche Brüder [7]. Immer wenn es gelingt, ein Paradoxon ‒ also scheinbar Widersprüchliches – aufzulösen, dann gelingt ein kategorialer Entwicklungsschritt.

Und mit und durch die neuen Mittel der Informations- u. Kommunikationstechnik (IKT) stehen heute die Technologien bereit, diese Paradoxie zwischen lokal und global aufzulösen. Denn die Methoden der IKT ermöglichen es, intelligente Systeme schnell und kostengünstig zu vernetzen, womit sie gleichzeitig global und lokal verfügbar sind. Wissen ist schlagartig in der Fläche (bzw. in der Cloud) verteilt und kann über eine Schnittstelle an jedem Ort weltweit abgerufen werden.

Und „heute bereitstehen“ heißt, die Voraussetzungen hierfür sind erst seit wenigen Jahren in ausreichender Qualität und zu massentauglichen Preisen erfüllt. Und hier ist das Smartphone ‒ das es erst seit 2007 gibt ‒ tatsächlich wegweisend und Antreiber, denn im privaten Umfeld ist der Start der smarten Technologien fulminant gewesen:

• In der Größe der Fläche – nämlich weltweit

• in der Anzahl der Teilnehmer – 1/3 weltweit, d. h. über 2 Milliarden

• in der Kürze der Zeit – 10 Jahre, d. h. innerhalb einer menschlichen Generation.

Keine Innovation in der bisherigen Menschheitsgeschichte hat eine derartig mächtige Änderung im sozialen Verhalten erzeugt wie das Smartphone. Die kulturverändernde Wirkung ist am Individuum und im sozialen Mikroklima tagtäglich zu beobachten. Die Masse der privaten Nutzer ist daher ein essenzieller Treiber von all dem, wofür Begriff e wie Digitalisierung oder eben Industrie 4.0 stehen. Das Individuum adaptiert das wahrscheinlich deshalb so schnell, weil es bequemere Abläufe im Alltäglichen erlaubt: Es kann schneller und fl exibler agieren, sich in Kleingruppen schneller abstimmen. Genau das ist jedoch auch in sozialen Systemen mit größeren Teilnehmerzahlen möglich – Unternehmen, Produktionen, Verwaltungen, Dienstleistungen – wodurch sie „agiler“ werden. Bloß ist dort die Umsetzung wegen der Zahl der Beteiligten und der abzustimmenden Regeln schwieriger, d. h. die Entscheidungsarbeit langwieriger.

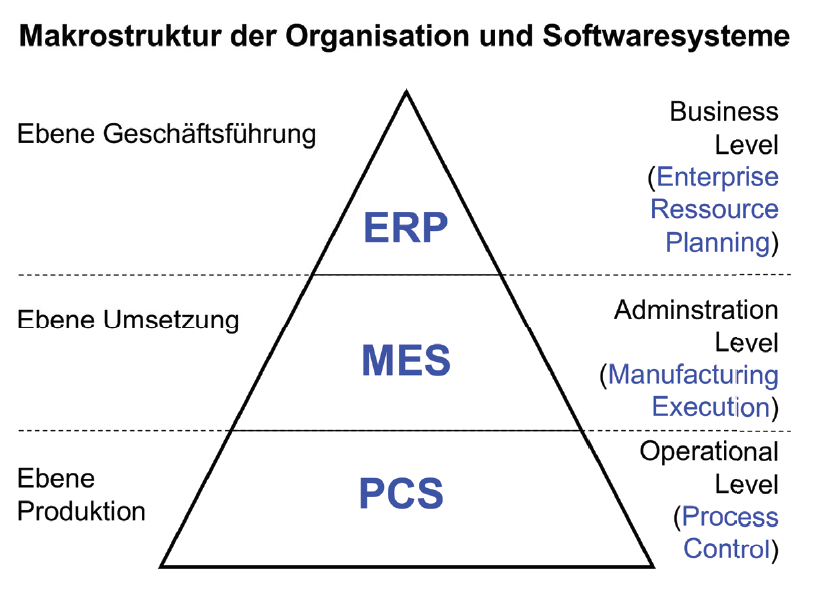

Bild 1: Die verschiedenen Makroebenen von produzierenden Unternehmen mit den

jeweils dominierenden Softwaresystemen [8].

Binnenstruktur – die verschiedenen Makroebenen von Organisation

In produzierenden Unternehmen müssen Herstellungsprozesse a) sicher für Mensch und Umwelt funktionieren und b) müssen sie wegen einzuhaltenden Qualitätsanforderungen konstant funktionieren. Für die Dienstleistungen und betriebswirtschaftlichen Prozesse sind Regeln und Abläufe nicht ganz so streng, bisweilen müssen sie sogar ziemlich variabel sein (z. B. in sozialen und kreativen Bereichen). Die folgende Betrachtung gilt nach Ansicht und Erfahrungen der Autoren für Produktionen, und zwar unabhängig davon, ob sie der Prozessindustrie oder der Fertigungsindustrie zuzurechnen sind. Jedes produzierende Unternehmen weist eine Binnenstruktur auf, die man als Makroebenen von Organisation bezeichnen könnte: Die Basis bildet die operationale Ebene, das gedankliche Management wird von der Führungsebene geleistet und das handwerkliche Management der Umsetzung ist in einer mittleren Schicht lokalisiert (Bild 1).

Der Unternehmenserfolg hängt jedoch wesentlich von der Verbindung zwischen der Ebene Produktion („Operational Level“) und der Ebene Geschäftsführung („Business Level“) ab (Bild 1). Das Bindeglied „Administration Level“ [8] stellt das organisationsinterne „Interface“ dar, das bestimmend für den Umsetzungserfolg ist. Das Wort „umsetzen“ suggeriert leider nur eine Richtung, jedoch ist es Aufgabe der mittleren Ebene nach zwei Seiten umzusetzen, nämlich nach unten wie nach oben. Das handwerkliche Management im Unternehmen entscheidet daher in zwei Richtungen über die Ausführungsqualität der Organisation: Einerseits die Umsetzung der Strategien und Beschlüsse aus der Geschäftsführungsebene hinunter auf der operativen Ebene, andererseits die Umsetzung der operativen Erfahrungen als Feedback hinauf in die Führungsebene. Sei es aus dem Herstellungsprozess oder aus dem Anwendungserfolg beim Kunden, beides sind essenzielle Basisinformationen für strategische (Denk-)Entscheidungen „oben“.

Evolution der Integration – horizontale Automatisierung

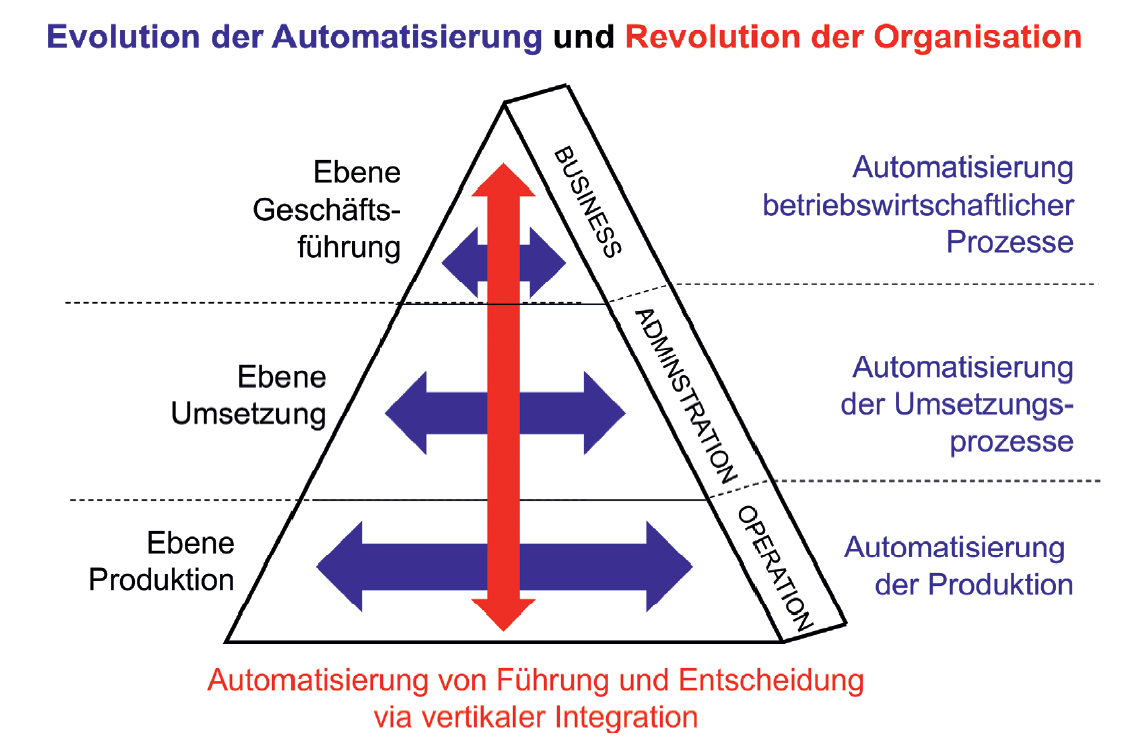

Bild 1 soll auch verdeutlichen, wie sich diese Binnenstruktur durch technische Innovation und innovative Organisation weiterentwickelt hat. Wo auf Produktionsebene mit der Einführung des Fließbands vor rund 100 Jahren durch Henry Ford der operative Fluss von Mensch und Maschine zu beobachten war, sind heute kaum noch Menschen, sondern intelligente Roboter und Datenfl üsse auf Monitoren zu sehen. In (der) Folge dieser rasanten Entwicklung mechatronischer und digitaler Anwendungstechnik konnten ‒ und können auch weiter ‒ die darüberliegenden Ebenen automatisiert werden (Geschäftsprozesse, Projektmanagement, Logistik, QM u. ä.). Mit anderen Worten: Auf jeder der drei Makroebenen einer produzierenden Organisation fand in den letzten 25 Jahren Automatisierung statt. Da sich jede Ebene durch spezifi - sche Aufgaben auszeichnet, haben sich in der Folge auf jeder Ebene typische Softwaresysteme entwickelt (was typisch für Evolution ist, Bild 2): Leitsysteme für Produktion (PCS), Systeme zur Geschäftsplanung und -steuerung (ERP) und eben die Brücke zwischen Strategie und Produktion: Management Execution Systems (MES).

Bild 2: Evolution von Automatisierung und Revolution der Organisation via vertikaler Integration.

Revolution der Organisation – vertikale Automatisierungskette

Erst mit der Anbindung der PCS-Welt an die ERP-Welt durch MES-Software entstand die Möglichkeit, auch in vertikaler Richtung zu automatisieren. In der Automatisierungsszene der Prozessindustrie wurde diese Entwicklung schon vor Jahren mit dem Begriff „Vertikale Integration“ bezeichnet [1, 5-10]. Was in Bild 2 recht harmlos aussieht, nämlich der rote Pfeil, ist nichts Geringeres als die durchgängige Anbindung von Daten aus der Produktion an die Ebene der Geschäftsführung. Durch diesen Daten- und Informationsfl uss werden nicht bloß Wege kürzer, sondern auch Zeiten; insbesondere Zeiten für Entscheidungen von Situationen, die nach Regeln entschieden werden können.

Wenn jedoch durch eine durchgängige Anwendung digitaler Techniken Entscheidungswege kürzer und Entscheidungszeiten schneller werden, dann wird das für die Praxis von Organisation nicht folgenlos bleiben. Es ist zu erwarten, dass einerseits Ähnliches zu beobachten sein wird, wie bei der horizontalen Integration: Die Zahl arbeitender Menschen entlang von Unternehmensprozessen wird abnehmen. Andererseits wird Neues zu beobachten sein bzw. es ist bereits zu beobachten: Intelligente, sich selbst steuernde und selbst lernende Automaten, die sich eigenständig untereinander vernetzen, d. h. kommunizieren; Intelligente Automaten, die selbst über Kommunikation und damit auch Erfahrungsaustausch entscheiden können; sogenannte Cyber-Physische Systeme (CPS) [1, 6].

Sowohl die Schließung der vertikalen Automatisierungskette als auch die Entstehung der CPS werden für „Organisationen“, verstanden als Unternehmen und als Gesellschaft, revolutionär wirken, weil sich dadurch die Beziehungsverhältnisse zwischen Mensch und Maschine, Autonomie und Vernetzung, Hierarchie und Individuum neu konfi gurieren werden. Wer als Unternehmer daher die Einstellung hat, er habe Digitalisierung schon immer gemacht, weil er eine automatisierte Produktion betreibt, der unterschätzt das revolutionäre Potenzial von „Digitalisierung“ erheblich – was gefährliche Folgen für das Unternehmen haben kann. Deshalb erkennt auch der Fraunhofer- Experte Bauernhansl ein Gefahrenpotenzial für den Mittelstand und sieht dort Nachholbedarf [2].

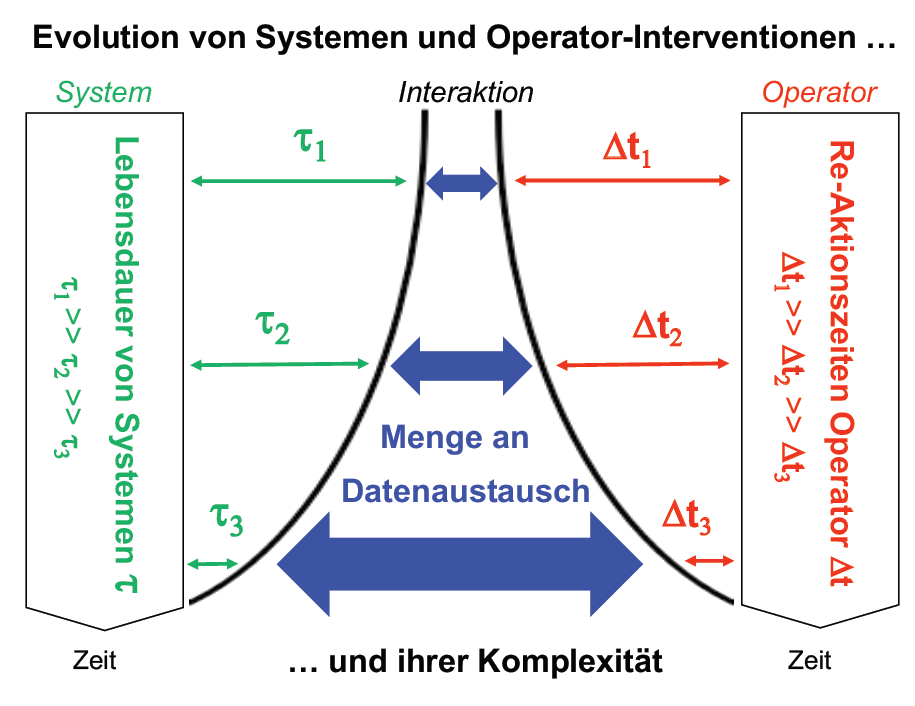

Bild 3: Zur Entwicklungsdynamik von Systemen (Operator plus Kontext) [8].

Revolutionen haben eine rasante Dynamik

Mithilfe von Bild 3 und dem Anwendungsbeispiel Kraftfahrzeug lässt sich das Änderungsausmaß verdeutlichen, mit dem uns die Möglichkeiten der Digitalisierung konfrontieren [8]. Wenn in dieser qualitativen Darstellung „System“ = „KFZ auf der Straße“ ist und „Operator“ = „Fahrzeuglenker“, dann visualisiert das Bild drei Beobachtungen, die mit der Entwicklungsdynamik der Bereiche Sensorik und IKT (Informations- u. Kommunikationstechnologie) verbunden sind:

• Die Veränderungsdynamik ist exponentiell (vgl. „Moorsches Gesetz“, [11]).

• Die Reaktionszeiten für den Fahrer sind kürzer geworden (mehr Autos, schnellere Autos, komplexere Verkehrsführungen u. ä.).

• Der oder die Systeme (bzw. Kontexte) verändern sich schneller. So haben Autos eine rasante Entwicklungsdynamik durchlaufen (Leistung, Fahrsicherheit u. a.), Straßen jedoch auch (Belag, Zahl der Spuren).

• Diese Änderungen führten in einem Zeitfenster von rund 100 Jahren dazu, dass Fahrer oder Fahrerin eines KFZ heute sehr viel mehr Daten aus der Umwelt verarbeiten und aus dem Fahrzeug verarbeiten muss als zu Beginn des Automobilzeitalters.

Diese Art Entwicklungsdynamik gilt jedoch auch für eine Organisation. Dann ist sie die Einheit, die sich im Kontext „globaler Markt“ sicher zu bewegen hat. Oder, eine Ordnungsebene tiefer, wenn „Operator“ = „Unternehmenslenker/ in“ ist, dann ist „System“ = „die Unternehmensorganisation“. Und nur weil sich die Schnittstelle „Interaktion“ mit der technischen Innovation parallel entwickelt, kann das sichere Bewegen in komplexen Verhältnissen klappen. Es ist zu vermuten, dass es heute ohne die Fahrassistenzsysteme nicht nur weniger „Zielerreichung“ gäbe, sondern auch mehr „Verluste“.

Reaktionszeiten und Geschwindigkeit sind Merkmale für „Agilität“, denn je schneller sich eine Organisation einem veränderten Umstand anpassen kann, desto größer ist nach [1] der Nutzen daraus. Die oben aufgezählten Beobachtungen lassen sich nach unserer Einschätzung auf Unternehmensorganisation übertragen. Den Nutzen dafür sehen wir jedoch nicht darin, Gewissheit darüber zu erzeugen, was Digitalisierung bringen wird, sondern vielmehr sehen wir den Nutzen in einer möglichst guten Vorbereitung auf das, was an Neuem auf uns zukommen wird, sei es nun in Unternehmen oder in der Gesellschaft.

Die Kernbausteine von Industrie 4.0

Dieser Verbund an Möglichkeiten für Produktion, Dienstleistungen und Logistik, genannt Industrie 4.0, basiert im Grunde auf folgenden Kernbausteinen (vgl. [1-10]):

1. Eine ausreichend hohe Zahl von Messstellen, die Daten über den jeweiligen Prozess bzw. produktrelevante Daten liefern können.

2. Sämtliche produkt- bzw. produktionsrelevante Daten liegen in einem digitalen Format vor und können weiterverarbeitet werden.

3. Eine standardisierte Kleinteiligkeit in den Prozessschritten, die eine durchgängige Modularisierung ermöglicht (ein Denken, was in der Informatik und Softwareentwicklung seit Jahrzehnten Praxis ist).

4. Eine rechnergestützte Modellierung aller Prozessschritte.

5. Eine Modularisierung, die genügend flexible Schnittstellen beinhaltet, sodass auf Dauer Automatisierung sichergestellt ist und Teilautonomie möglich wird.

6. Ein permanenter Abgleich der sensorischen Daten mit den Daten aus der rechnergestützten Modellierung.

7. Eine durchgängige Vernetzung teilautonomer Systeme.

Das Zusammenwirken dieser sieben Kernbausteine beschleunigt die Entscheidungsfi ndung, indem es einerseits Entscheidungsfi ndung unterstützt, andererseits nach Regeln entscheidbare Situationen automatisierbar macht. Die Zeit zwischen Ereignis und Maßnahme, die Summe der in [1] aufgeführten Latenzzeiten, wird erheblich kürzer.

Zwischenfazit: Teilautonome Produktion und Vernetzung

Wir glauben, dass überall dort, wo Entscheidungen durch Algorithmen abgebildet werden können, die Maschinen „in Führung“ gehen werden. Dort werden sie dem Menschen „Entscheidungsarbeit“ abnehmen, denn Entscheiden ist mit Zeit und Aufwand verbunden. Intelligente Cloudanwendungen verfügen über einen größeren Datenbestand schneller und zuverlässiger als der Mensch. Gerade wenn es um das Thema Sicherheit geht, werden intelligente Systeme eine zunehmend wichtigere Rolle spielen. Beispiele sind Kraftwerke, Chemische Industrie, Luft-, Straßen- und Schienenverkehr.

Sprachen wir in der Technik bislang von intelligenten Systemen, werden wir in Zukunft über autonome Unternehmenssysteme sprechen, deren Merkmale Intelligenz und Teilautonomie sind. Für eigenständige Aktionen – man könnte stattdessen auch sagen: für unternehmerisches Handeln – braucht es neben den beiden Voraussetzungen Vernetzung und Autonomie als dritten Faktor Intelligenz; erfolgreiche Unternehmensgründer wissen das. Erst wenn all diese Faktoren in einem (künstlichen) System vorliegen, also in einer operativen Einheit, dann ist es ein Cyber-Physisches. Die CPS können daher einerseits als Entlastung für Menschen gesehen werden kann (weniger Entscheidungsarbeit, s. o.), andererseits als Wettbewerber bei der Ausführung von intelligenten Operationen. Dieser Herausforderung muss sich Organisation stellen, sowohl im Hinblick auf ihre Strukturen als auch auf ihre Kultur. Die Folgen für Organisationskultur werden in Teil 2 thematisiert.

Teil 1 des Beitrags als PDF herunterladen

Schlüsselwörter:

Digitalisierung, Industrie 4.0, Organisation, Struktur, Kultur, Technologie, KMU, MittelstandLiteratur:

[1] Schuh, G.; Anderl, R.; Gausemeier J.; ten Hompel, M., Wahlster, W. (Hrsg): Industrie 4.0 Maturity Index. Die digitale Transformation von Unternehmen gestalten (acatech STUDIE), München 2017.

[2] Bauernhansl, T.: Der Mittelstand hat Nachholbedarf in Sachen Industrie 4.0. Computerwoche 12.04.2017. URL: https:// www.computerwoche.de/a/ der-mittelstand-hat-nachholbedarf- in-sachen-industrie- 4-0,3330475, Abrufdatum 21.02.2018.

[3] VDI-Statusreport: Durchgängiges Engineering in Industrie 4.0 – Wertschöpfungsketten. Verein Deutscher Ingenieure (VDI), Düsseldorf 2016. URL: https://www.vdi.de/technik/ fachthemen/digitale-transformation/ industrie-40/, Abrufdatum 12.12.2016.

[4] Wahlster, W.: Industrie 4.0 – Das Internet der Dinge als Innovationstreiber: Vernetzte Produktions-, Mobilitäts- und Energiesysteme, Vortrag 13.12.2016, 6. Innovation-Unternehmergipfel, Hannover 2012.

[5] Oestreich, V.: Prozessoptimierung und digitale Transformation – Die Automatisierungspyramide öff net sich für neue Anwendungen. In: CHEManager 25 (2017) 1-2, S. 16.

[6] Bauernhansl, T.; ten Hompel, M.; Vogel-Heuser, B. (Hrsg): Industrie 4.0 in Produktion, Automatisierung und Logistik: Anwendung, Technologien, Migration. Wiesbaden 2014.

[7] Becker, J.: Global und lokal – siamesische Zwillinge oder feindliche Brüder. Vortrag am 10. Okt. 2015, ERCIS (European Research Center for Information Systems). Münster 2015.

[8] Riehle, C.: Operational Excellence in Production Processes – A Consequence of Technology, Automation and Integration. In: Friedli, T. u. a. (Hrsg.): Production Processes. The Pathway to Operational Excellence in Pharmaceutical Industry. Aulendorf 2010, S. 255-270

[9] Kuschnerus, N.; Drahten, H.: Welche Automatisierung braucht man wirklich? In: atp 49 (2007) 4, S. 40-48.

[10] Dünnebier, G.; Riehle, C.; Tups, H.: Examples of Technology- driven Operational Excellence Projects in Pharmaceutical Industry. In: Friedli, T. u. a. (Hrsg.): Production Processes. The Pathway to Operational Excellence in Pharmaceutical Industry. Aulendorf 2010, S. 82-93

[11] Kurzweil: Accelerating Intelligence - Exponential Growth of Computing. 2010. URL: http://www.kurzweilai.net/ exponential-growth-of-computing#! prettyPhoto, Abrufdatum 15.12.2016.