Lean-Management und Industrie 4.0 - Warum Lean-Management eine solide Grundlage für die vierte industrielle Revolution darstellt

Einerseits ist die vierte industrielle Revolution derzeit das Thema der Industrie, andererseits stellen renommierte Gesellschaften und Unternehmensberatungen einen nicht zufriedenstellenden Implementierungsgrad der gängigen Lean-Methoden fest. Es stellt sich die Frage, inwieweit eine Umsetzung dieser Lean-Methoden sinnvoll für den Einzug der Industrie 4.0 ist oder ob diese Methoden sogar als Voraussetzung angesehen werden können. Hierzu wurden alle gängigen Prinzipien und Methoden des Lean-Managements mit den Prinzipien und Technologien der Industrie 4.0 gegenübergestellt. Es zeigt sich, dass Lean-Management eine solide Basis für die erfolgreiche Implementierung der vierten industriellen Revolution für die Produktion der Zukunft ist. Lean-Management kann bzw. muss sogar letztlich als eine essenzielle Voraussetzung gesehen werden.

Der Begriff „Industrie 4.0“ wurde durch die Forschungsunion der deutschen Bundesregierung erschaffen und stellt eine Neuausrichtung im Rahmen der Digitalisierung dar. Arbeitsstrukturen von Planung, Umsetzung und Verkauf werden damit neu definiert. Jedoch sind der konkrete Nutzen und das Potenzial für einen großen Teil der Unternehmen (noch) nicht ersichtlich. Die bereits gut ausgearbeiteten, theoretischen Konzepte sind noch schwer in konkrete Anwendungsfälle umzusetzen [1].

Derzeit ist der Begriff „Industrie 4.0“ derart im Trend, dass Lean-Management fast in den Hintergrund zu geraten scheint. Doch ist mit der vierten industriellen Revolution Lean-Management tatsächlich abgelöst und gar nicht mehr relevant? Um diese Frage beantworten zu können, gilt es die Prinzipien der Industrie 4.0 sowie die des Lean-Managements genauer zu beleuchten. Dabei wird die Wirkung eines jeden Lean-Prinzips bzw. Methode auf die Prinzipien der vierten industriellen Revolution bewertet. Wichtig anzumerken ist, dass es sich bei Lean-Management primär um Methoden der Prozessoptimierung handelt, die Prinzipien der Industrie 4.0 aber darüber weit hinaus bis hin zu disruptiven Technologien reichen. Trotzdem ist die Gegenüberstellung, um herzauszufinden, wie Lean-Management auf die vierte industrielle Revolution wirkt, von interessanter Bedeutung, beschäftigen sich doch derzeit eine Vielzahl an Unternehmen genau mit dieser Fragestellung.

Bild 1: Gängige Lean-Prinzipien und ein Auszug wichtiger Werkzeuge. (eigene Darstellung)

In Bild 1 werden die gängigen Lean-Prinzipien mit einem Auszug an zugeordneten Werkzeugen dargestellt. Ihre Wirkung auf die Prinzipien der Industrie 4.0 (Bild 2) wird anschließend in einzelnen, direkten Beziehungen untersucht.

Im Vergleich zu den etablierten Prinzipien und Werkzeugen des Lean-Managements herrscht über jene der vierten industriellen Revolution eine große Unklarheit. In Anlehnung an den Abschlussbericht „Umsetzungsempfehlungen für das Zukunftsprojekt Industrie 4.0“ des Arbeitskreises Industrie 4.0 [2] wurden die in Bild 2 aufgeführten Prinzipien für die Gegenüberstellung und Bewertung gewählt. Diese werden im Folgenden kurz erläutert.

Die horizontale Integration steht für die Verbindung von Prozessschritten, zwischen denen ein Material-, Energie- und Informationsfluss besteht [3]. Die vertikale Integration hingegen bezeichnet die Vernetzung der Hierarchieebenen und Komponenten der Sensorik, Aktorik, Steuerungs-, Leit- sowie Planungsebene. Echtzeitfähig ist ein System, das unter allen Betriebsbedingungen richtig und rechtzeitig auf die auftretenden Ereignisse reagiert. Flexibilität stellt ein anpassungsfähiges Verhalten dar, wohingegen Komplexität die Vielschichtigkeit der Beziehungen zwischen den verschiedensten Elementen eines Systems definiert. Das Ziel des durchgängigen Engineerings sind kompatible Informationen über alle Instanzen von der Planung über die Produktion bis hin zum Service. Eine mitarbeiterfreundliche Arbeitsorganisation mit arbeitsplatzspezifischer Qualifizierung ist zudem ein wichtiger Faktor. Eine verschwendungsfreie Produktion, die Ressourceneffizienz sicherstellt, ist im Lean-Kontext bereits ein etabliertes Prinzip. Intelligente Produkte sind in der Lage, sich mit ihrem Umfeld zu vernetzen und sich über die gespeicherten, spezifischen Produktinformationen durch die Produktion zu steuern. Eine in diesem Gesamtsystem agierende Maschine mit Entscheidungsautonomie stellt die intelligente Maschine dar. Der assistierte Bediener bekommt entsprechend seiner Qualifikation die passende Arbeitsaufgabe zugeteilt. Produkt, Maschine sowie Bediener greifen dafür auf eine standardisierte Qualifikationsmatrix zurück.

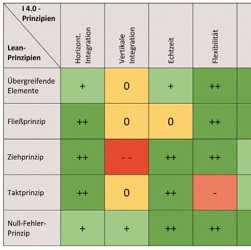

Bild 3 zeigt das Ergebnis der durchgeführten Gegenüberstellung und Bewertung. Diese wurde im Rahmen einer Expertenbefragung nach dem Vorbild der Delphi-Methode vorgenommen. In der vertikalen Achse sind die Lean- Prinzipien angeordnet, auf der horizontalen Achse die Prinzipien von Industrie 4.0. Der jeweilige Schnittpunkt zeigt die Bewertung nach der Skala. „++“ für einen stark positiven, „+“ für einen positiven, „0“ für einen neutralen, „-“ für einen negativen sowie „--“ für einen stark negativen Einfluss von Lean-Management auf die Industrie 4.0.

Bild 2: Auswahl gängiger Prinzipien der vierten Industriellen Revolution.

Mithilfe der Visualisierung als eines der übergreifenden Elemente des Lean-Managements werden beispielsweise die Echtzeit, die Komplexitätsbeherrschung, die Durchgängigkeit des Engineerings, die Arbeitsorganisation/-gestaltung, die Aus- und Weiterbildung, die intelligente Maschine sowie der assistierte Bediener stark positiv oder positiv beeinflusst. Informationen sind nur nützlich, wenn diese für den Adressaten adäquat visualisiert und damit unmittelbar erfassbar sind. Klar visualisierte Kennzahlen, Prozesse, Software, etc. schaffen außerdem einen wesentlichen Beitrag zur Komplexitätsbeherrschung und unterstützen die Durchgängigkeit des Engineerings. Schnell erfassbare Arbeitsanweisungen bzw. Prozessbeschreibungen erleichtern das tägliche Arbeiten und sind hilfreich bei Aus- und Weiterbildung. Genauso ist eine klare Visualisierung Basis für die Mensch-Maschine-Schnittstelle (kurz MMS) sowie für den assistierten Bediener im Sinne der Industrie 4.0.

Das von Toyota geprägte Ziehprinzip mit seinen Regelkreisen für die Selbststeuerung am Ort der Wertschöpfung ohne aufwändige IT-Systeme steht hingegen im klaren Kontrast zum Verständnis der vertikalen Integration der vierten industriellen Revolution. Denn die Vernetzung aller Komponenten durch die Sensorik und Aktorik über alle Steuerungs-, Leit-, sowie Planungsebenen des Unternehmens hinweg ist hier eines der zentralen Elemente. In Bezug auf die horizontale Integration, Echtzeit, Flexibilität und die Ressourceneffizienz ebnet das Ziehprinzip der Industrie 4.0 jedoch mit einem stark positiven Einfluss den Weg.

Das Taktprinzip, also die Rhythmisierung der Produktion durch Harmonisierung der entsprechenden Arbeitsinhalte, kann durchaus eine negative Auswirkung auf die Prinzipien der vierten industriellen Revolution haben. Festgelegte Takte bieten kaum Flexibilität bzgl. der Bearbeitungsreihenfolge sowie der kurzfristigen Bearbeitung durch andere Ressourcen. Die Arbeitsorganisation und -gestaltung nach festen Takten ist dabei ein weiterer Hemmschuh für die vierte industrielle Revolution, denn durch den Paradigmenwechsel wird das bekannte Taktprinzip aufgelöst und das Produkt sucht sich seinen optimalen Weg durch die Produktion.

Es lässt sich insgesamt feststellen, dass LeanManagement bei 55 vorgenommenen konkreten Gegenüberstellungen 22 Mal einen stark positiven, 15 Mal einen positiven, 15 Mal einen neutralen sowie lediglich zwei Mal einen negativen und nur einmal einen stark negativen Einfluss auf die Industrie 4.0 hat.

Bild 3: Wirkung der gängigen Lean-Prinzipien auf jene der Industrie 4.0.

Lean-Management stellt somit eine solide Basis für die erfolgreiche Implementierung der Industrie 4.0-Prinzipien in der Produktion der Zukunft sicher. Lean-Management kann und muss sogar letztendlich als essenzielle Voraussetzung angesehen werden. Ob Echtzeit, Flexibilität oder Komplexitätsbeherrschung, nahezu alle Prinzipien der Industrie 4.0 brauchen als Grundlage standardisierte und schlanke Prozesse im Sinne des Lean-Managements. Industrie 4.0 soll letztendlich reale Produktionsprozesse besser, schneller und effizienter gestalten. Deshalb wäre ein vernetzter, nicht im Sinne des Lean-Managements gestalteter Prozess, nicht zielführend. Natürlich lassen sich schlecht abgestimmte Prozesse automatisieren, jedoch sind diese dann nach wie vor ineffizient [4].

Die Kernideen von Lean-Management und Industrie 4.0 sind letztendlich sehr ähnlich. Die Steigerung der Produktivität und Flexibilität steht bei beiden Ansätzen im Vordergrund. Die Vorgehensweise ist allerdings verschieden. Lean-Management reduziert real die Komplexität durch das Vereinfachen und Zerlegen von Prozessen in kleinere Einheiten und die Implementierung von Regelkreisen für die Selbststeuerung. Bei der Industrie 4.0 hingegen versuchen digitale Systeme die Komplexität zu beherrschen und die beim Menschen „ankommende“ Komplexität zu vermindern. Zudem reicht die vierte industrielle Revolution darüber weit hinaus, wenn ganz neue und mitunter disruptive Geschäftsmodelle entstehen.

Diejenigen Unternehmen, die es verstehen, die neuen Technologien für nutzbringende Prozesse, Produkte und Mehrwertdienste einzusetzen, werden neue Geschäftsmodelle entwickeln und dabei gleichzeitig ihre Effizienz weiter verbessern können [5]. Den derzeitigen Trend der Industrie 4.0 zu ignorieren kann zum Verlust der Wettbewerbsfähigkeit und letztlich zum Verlust von Arbeitsplätzen führen. Für produzierende Unternehmen gab und gibt es keine Alternative zu Lean-Management, um im globalen Wettbewerb bestehen zu können. Genauso wird es sich mit der Industrie 4.0 verhalten. Getreu dem Leitsatz „Erst schlank, dann vernetzt.“ [6] stellt Lean-Management also eine solide Grundlage für den erfolgreichen Weg eines Produktionsunternehmens auf dem Weg zu Industrie 4.0 dar.

Schlüsselwörter:

Lean-Management, Lean-Prinzipien, Industrie 4.0, DigitalisierungLiteratur:

[1] Köhler-Schute, C.; Amberg, J. (Hrsg): Industrie 4.0. Ein praxisorientierter Ansatz. Berlin 2015.

[2] Kagermann, H.; Wahlster, W.; Helbig, J.: Umsetzungsempfehlungen für das Zukunftsprojekt Industrie 4.0. Abschlussbericht des Arbeitskreises Industrie 4.0. Frankfurt 2013.

[3] Forstner, L.; Dümmler, M.: Integrierte Wertschöpfungsnetzwerke – Chancen und Potenziale durch Industrie 4.0. In: Elektrotech. Inftech. 131 (2014) 7, S. 199-201.

[4] Bick, W.: Warum Industrie 4.0 und Lean zwingend zusammengehören. In: VDI-Z (Organ des VDI für Produktion und Logistik) 156 (2014) 11, S. 46-47.

[5] Loskyll, M.: Industrie 4.0 – Kernparadigmen der vierten industriellen Revolution. In: MC-report (Informationen aus dem Mechatronik-Cluster) (2013) 03, S. 2-4.

[6] Laun, M.: Zuerst schlank, dann vernetzt. In: Der Betriebsleiter (2014) 11-12, S. 3.